如何选择适合激光切割的材料

在选择适合激光切割的材料时,需要综合考虑多个因素,以下是一些关键要点:

材料的光学特性

吸收率:材料对激光的吸收率是首要考虑因素。不同材料对不同波长激光的吸收程度差异很大。例如,金属材料对 1064nm 波长(光纤激光器常用波长)的激光吸收率较低,但像碳钢在切割过程中,当使用氧气作为辅助气体时,由于氧化反应会提高材料对激光的吸收;而对于非金属材料,如木材、塑料等对激光的吸收情况因材料种类和成分而异,一般来说,有机材料对某些波长的激光吸收较好。

反射率:高反射率的材料会使激光能量难以被有效吸收,从而影响切割效果。例如,铝和铜等金属具有较高的反射率,在切割这些材料时,可能需要更高的激光功率或者对材料表面进行特殊处理(如黑化处理)来降低反射率,以确保激光能量能够有效用于切割。

材料的热物理性质

熔点和沸点:材料的熔点和沸点决定了切割所需的能量输入。熔点和沸点较低的材料相对容易切割,因为它们在较低的激光能量下就能熔化或汽化。例如,塑料材料的熔点通常比金属低很多,所以在较低的激光功率下就能实现切割;而像钨等高熔点金属,则需要较高的激光功率才能切割。

热导率:热导率高的材料在激光切割过程中,热量会迅速传导出去,这可能导致切割区域的热量难以集中,从而影响切割质量和效率。例如,铜的热导率很高,在切割时需要更快的切割速度或者更高的激光功率,以确保切割区域的温度能够达到切割要求。

热膨胀系数:材料的热膨胀系数大,在激光切割过程中容易产生变形。对于高精度要求的切割,如电子元件的切割,需要选择热膨胀系数小的材料,或者采取措施来控制切割过程中的热变形,比如采用适当的冷却方式。

材料的化学性质

氧化性和可燃性:对于一些在高温下容易氧化或燃烧的材料,如镁合金,在激光切割时需要选择合适的辅助气体来控制氧化或燃烧过程。如果使用氧气作为辅助气体,可能会加剧材料的氧化甚至燃烧失控;而使用惰性气体(如氩气)可以有效防止氧化,保证切割质量。

与辅助气体的化学反应:辅助气体在激光切割中起着重要作用,材料与辅助气体之间的化学反应会影响切割效果。例如,在切割碳钢时,氧气作为辅助气体可以与铁发生氧化反应,释放出额外的热量,有助于提高切割速度,但会在切口表面形成氧化层;而使用氮气切割则可以得到无氧化的切口,但切割速度可能相对较慢。

材料的力学性质

硬度和强度:硬度和强度高的材料在切割过程中对激光功率和切割速度的要求更高。例如,淬火后的合金钢硬度很高,切割时需要足够的激光能量来熔化材料,同时还需要考虑切割过程中的机械应力对材料和切割设备的影响。

韧性:韧性好的材料在切割过程中可能会出现切口粘连、毛刺等问题。例如,某些软质塑料材料在切割后,由于其韧性,切口处的材料可能会重新粘连在一起,需要调整切割参数(如增加辅助气体压力)来避免这种情况。

材料的形态和厚度

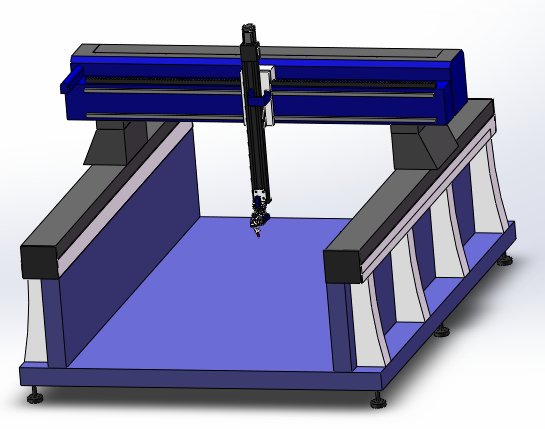

板材、管材还是型材:不同的材料形态在激光切割设备的选择和切割参数设置上有所不同。板材切割是最常见的,设备和技术相对成熟;管材切割需要考虑管材的管径、壁厚和形状等因素,对切割设备的三维切割能力要求较高;型材切割则要根据型材的复杂程度来调整切割路径和参数。

厚度:材料厚度是影响激光切割的重要因素。一般来说,薄板材料(如厚度小于 3mm 的金属板)相对容易切割,对激光功率要求较低,切割速度可以较快;随着材料厚度的增加,切割所需的激光功率要相应提高,切割速度也会降低。例如,在切割厚度为 10mm 以上的钢板时,可能需要几千瓦甚至更高的激光功率,并且切割速度会明显变慢。

应用需求

精度要求:如果对切割精度要求很高,如在电子、精密机械等行业,需要选择在激光切割下变形小、能够实现高精度切割的材料。例如,在制作高精度的电子芯片载板时,会选择具有良好热稳定性和高精度切割特性的陶瓷材料。

外观要求:对于有外观要求的产品,如装饰板材、广告标识等,需要考虑材料在激光切割后切口的质量和表面状态。例如,切割亚克力板材用于制作灯箱时,希望切口光滑、透明,无黄变等现象。

成本因素:材料成本和切割成本都需要考虑。一些特殊材料虽然在性能上适合激光切割,但成本过高可能限制其应用;同时,某些材料可能需要特殊的切割参数或设备配置,这也会增加切割成本。例如,钛合金材料性能优良,但价格昂贵,且切割难度较大,需要综合权衡其在具体应用中的性价比。